Ремонт и неисправности доильного аппарата

Стабильность работы бытовых доильных аппаратов для коров и коз обеспечивается только при соблюдении условий диапазона рабочей температуры. Это касается как окружающего воздуха, так и температуры силовой части установки.

Нижняя граница окружающей среды должна составлять +5 градусов для сухих вакуумных насосов и больше +10 градусов в моделях с замкнутым циклом смазки между маслобаком и насосом.

Чем холоднее, тем масло становится более вязким. Оно медленно прокачивается по шлангам. Это приводит к низкому или нестабильному давлению. Изнашиваются сами механизмы, длительное время испытывая повышенную нагрузку.

В зимнее время мехдойка должна находиться в отапливаемом помещение. Также нельзя оставлять и работать с аппаратом под прямыми солнечными лучами. В технической документации производитель указывает до какой температуры нагревается насос. (Обычно — 90 градусов).

Еще обратите внимание на время непрерывной работы, которая колеблется от 60 до 120 минут. Солнце дополнительно нагревает детали корпуса, а это не учитывается. Электродвигатель может охлаждаться за счет непрерывно вращающейся крыльчатки, а насос такой возможности не имеет.

В нем находятся графитовые или текстолитовые пластины. Они по нарастающей нагреваются за счет трения между рабочим торцом с внутренней частью насоса. Чем выше их температура, тем сильнее происходит износ вплоть до заклинивания. Замена узла на новый — весьма дорогостоящая покупка.

Поэтому, если в зимнее время вы испытываете сложности с недостатком вакуумного давления в масляном доильном аппарате, сперва его следует перенести в теплое помещение, где он нагреется, а потом попробовать снова запустить. Сильный износ лопаток вызван перегревом.

Виды ППР

Последовательность проведения ППР: подготовка, разборка, дефектовка, восстановление либо замена изношенных / вышедших из строя деталей, сборка агрегата, центровка электромотора и насоса, запуск с обкаткой.

В процессе подготовки обесточивают двигатель, сливают масло и жидкость, ставят пробки, разъединяют муфты, проверяют центровку ротора и осевой разбег (max = 0,015 мм).

Дефектовка (диагностика)

Рис. 5

Диагностика насосного агрегата – это обязательный комплекс мероприятий, во время которых определяется состояние и работоспособность отдельных узлов и деталей (рис. 5). В него входят:

- Визуальная проверка фундамента и рамы (масляные загрязнения, выкрашивания, трещины), крепления насоса с мотором к раме.

- Наружный осмотр насоса на наличие потеков.

- Проверка уплотнений вала по краям, оценка интенсивности утечек.

- При работающем насосе, аудиоконтроль на присутствие постороннего шума. Сначала делается «на слух», потом, если надо, при помощи измерительного оборудования.

- То же – по уровню вибрации.

- Определение температуры подшипников.

- Если конструкция предусматривает наличие двойного торцевого уплотнения, надо по манометру проконтролировать давление жидкости.

- Если смазка принудительная, надо проверить давление масла.

Текущий ремонт (ТР)

Объем ТР заметно меньше капитального (всего 20%). Он выполняется на месте, без снятия аппарата. В перечень операций входят: разборка насоса, вместе с подшипниками; проверка состояния рабочего колеса, с последующей его чисткой; то же – по подшипникам и корпусу; по сальникам – контроль состояния, подтяжка и перебивка; проверка величины свободного вращения центрального вала и осевого расхождения ротора; контроль надежности креплений и плотности на стыках; проверка шеек вала, торцевого уплотнения, соединительной муфты, охладительной системы.

Средний ремонт (СР)

При выполнении СР, сначала проводятся все работы из перечня ТР. Далее, разбирается ротор, шлифуются втулки, перезаливаются вкладыши (то и другое, если надо – меняется, как и подшипники качения). Проверяется биение вала. Если оно чрезмерное – его правят и шлифуют шейки. Меняют втулки (упорные и грундбуксы) защитные кольца, рабочие колеса и прочие детали с износом выше допустимого.

Капитальный ремонт (КР)

При КР выполняют работы, предусмотренные ТР и СР. После этого: устраняют повреждения корпуса, меняют ротор, подгоняют зазоры до исходных значений. В заключение агрегат испытывают на величину создаваемого напора и подачи рабочей жидкости.

Средний и капитальный ремонты могут выполняться на рабочем месте, но главные сборочные единицы отвозятся в специализированное предприятие. Наиболее прогрессивным способом капремонта является снятие насоса и отправка его в сервисную фирму. Вместо него сразу ставят в работу ранее отремонтированный аппарат.

Доильный аппарат не набирает давление

Для того, чтобы быстро понять причину, по которой не набирается давление или его нет совсем, вам надо визуально разбить установку на отдельные узлы. Двигаясь последовательно по каждому, вы вскоре найдете это место.

Доильная аппаратура состоит из:

Сосковой резины – на ее стенках могут появиться трещины или порезы.

Доильных стаканов – в них должна плотно входить сосковая резина без зазоров. Если у вас комбинированный стакан или пластиковый, то тонкий отводной патрубок не должен иметь трещин, а уплотнительные кольца (комби) не иметь порезов или быть замятыми.

Коллектора – его крышка со временем покрывается трещинами. Когда это происходит, то замените на новую. Между крышкой и корпусом присутствует уплотнительное кольцо. Проверьте есть ли оно там. Как любая резина, она должна быть целой и эластичной.

Шланги – их внутренний диаметр должен соответствовать заводским. Когда он недостаточно плотно сидит на отводном штуцере, то туда подсасывается воздух. Проверьте его целостность. Некачественные изделия быстро покрываются мелкими трещинами. Замените на новый.

Пульсатор – если в нем есть все уплотнительные резинки, а крышка достаточно закручена, то он редко становится негерметичным.

Тройник и уголок крышки бидона – в пластике могут появиться трещины или недостаточно плотно сидеть на крышке.

Резинка доильного ведра – при перекосе крышки возможно образование щелей. Вторая причина в ее износе.

Узлы силовой части:

Крышка ресивера – в доильном аппарате Буренка они сделаны из прозрачного пластика и имеют уплотнительное кольцо, которое может стать непригодным для дальнейшего использования.

Вакуумрегулятор – если при его регулировке не меняется показания вакууметра, то он неисправен.

Вакууметр – достаточно надежная деталь, но иногда показывает неправильно.

Насос – износившиеся в нем лопатки развивают недостаточное давление воздуха. Замена делается полностью комплектом.

Электродвигатель – убедитесь в достаточном количестве оборотов, возможно низкое напряжение в сети.

Молочные насосы

В процессе эксплуатации нарушается герметичность насосов вследствие износа уплотнительных колец и манжет, появляются вмятины и коробления крышки, трещины и обломы диффузора, патрубка, клапана, изнашиваются рабочие поверхности корпуса, крыльчатки, наконечника.

После наружной очистки насос разбирают на стенде 8794, детали моют в моечной машине ОМ-8811, используя моющее средство А, Б или В (концентрация раствора 5-10 г/л, темпера-тура 80-90 °С).

При трещинах и обломах любого характера, износе рабочих поверхностей или повреждений резьбы крыльчатку и корпус насоса бракуют.

Трещины в сварных соединениях крышки заваривают, вмятины устраняют правкой, предварительно нагревая дефектное место газовой горелкой.

Наконечник бракуют при износах посадочных поверхностей более допустимых под крыльчатку и вал электродвигателя. Патрубок, диффузор, клапан, кольцо графитовое и другие неметаллические детали бракуют при трещинах и обломах любого характера.

Собранный насос обкатывают и испытывают на стенде 8803. Во время обкатки проверяют уплотнения и напор в рабочей полости.

Другие неисправности доильного аппарата

1. Высокое вакуумное давление, которое нельзя отрегулировать

2. Уровень вакуума постоянно меняется

3. Электродвигатель не запускается

4. Слабое поступление масла из масляного бака

Статья предоставлена интернет-магазином доильных аппаратов — https://inlet.com.ua/doilnye-apparaty/

Если у вас есть вопросы по устранению неисправностей, подборе запасных частей или покупке нового аппарата, то переходите по ссылке.

Источник

Ремонт холодильных установок

В холодильных установках при текущем ремонте устраняют утечки через неплотности хладона и масла, ремонтируют или заменяют детали вентилятора, очищают фильтр, промывают компрессор и испаритель, регулируют приборы автоматики, устраняют неисправности компрессора.

Утечку хладона обнаруживают галоидными, спиртовыми, пропановыми и бензиновыми лампами. Лампы состоят из баллона и головок-горелок. Утечку фреона определяют, проверяя зажженной горелкой лампы возможные места утечек. При небольшой утечке фреона пламя горелки окрашивается в зеленый цвет, при большой — в синий или голубой. Во время ремонта фреон удаляют из системы, устраняют дефекты, заправляют и снова проверяют систему.

При текущем ремонте компрессоры разбирают только в объеме, обеспечивающем устранение неисправностей. Определение технического состояния компрессора, а также обкатку после замены движущихся частей при текущем ремонте проводят на стенде 8765. Сначала проводят холодную обкатку (без клапанов), а затем под нагрузкой. Предохранительный клапан регулируют на давление 0,4 МПа. В конце обкатки проверяют наличие вакуума всасывания и производительность по мановакуумметру и манометру. Вакуум на входе должен быть не менее 58 кПа, а давление на выходе не менее 0,3 МПа.

Доильный аппарат не набирает давление

Срок службы вашего доильного аппарата напрямую зависит от того, насколько правильно вы его используете, в каких условиях храните и как ухаживаете за мехдойкой. Но даже если вы бережно относитесь к агрегату, он, как и любая техника, может выходить из строя. Зачастую, фермеры, столкнувшиеся с поломкой доилки, пытаются сами ее устранить. Чаще всего любой аппарат можно починить без помощи специалиста – заменить какую-то деталь или узел очень просто. Ну а если вы новичок в сельскохозяйственной сфере, или с техникой не на «ты», то ремонт доильного аппарата лучше доверить профессионалам.

Но что делать, если доильный аппарат для коров не набирает давление?

Виды ППР

Рис. 3

По насосным агрегатам проводится три вида ППР: текущий ремонт, средний и капитальный. Цикличность и интервалы, а также запасные части, необходимые для каждого вида воздействия (рис. 3), рассчитываются для усредненных показателей надежности. Кроме того, принимается, что агрегаты работают в стандартных условиях, относительно давления и содержания абразивных частиц.

На конкретном предприятии ситуация может значительно отличаться от того, что получается по расчетам (рис. 4). Поэтому, на базе контрольного эксплуатационного периода, можно определить схему ремонтного цикла

. Она будет представлена в таком виде (число ремонтов – условное):

Н-Т-Т-Т-Т-Ср-Т-Т-Т-Т-К

Рис. 4

где буква Н обозначает ввод в эксплуатацию, Т, Ср и К – соответственно, текущий, средний и капитальный ремонты. Возможен вариант без проведения средних ремонтов. Количество межремонтных периодов определяют по формуле:

n = Тср / Тн

где Тср и Тн – соответственно, средний ресурс насоса до капремонта и наработка на отказ его наиболее быстроизнашивающихся деталей (например, подшипников). Количество ремонтных циклов в течение всего срока службы насоса равно:

z = 8760 * Т * Кэ / Тср

где Т и Тср – средние значения, соответственно, продолжительности работы и периода до капремонта, Кэ – коэффициент эксплуатации. 8760 – фонд рабочего времени за год.

Например, (цифры условные) центробежный насос рассчитан на 6 лет службы. Ресурс до капремонта – 12 000 час., наработка на отказ подшипников – 2 000 час. Средние ремонты не проводятся. Количество межремонтных периодов:

12000 / 2000 = 6

Количество ремонтных циклов:

8760 * 6 * 2 / (12000 * 3) = 3 (округленно)

Структурная схема:

Н-Т-Т-Т-Т-Т-К-Т-Т-Т-Т-Т-К-Т-Т-Т-Т-Т-Сп

Где Сп – списание. В общем случае, рекомендуется проводить текущий ремонт каждые 4500 рабочих часов. Более сложный – через 26 000 р.ч.

Почему доильный аппарат не набирает давление?

Значительную роль в правильном процессе доения играет именно уровень вакуума в насосе. Высокий уровень давления может привести к травмированию и заболеванию вымени, низкий – к неполному сдаиванию молока, нестабильный – замедляет процесс дойки. Поэтому перед тем как начать доить животное доильным аппаратом, нужно проверить уровень рабочего вакуума, посмотреть на показатели вакуумметра, и следите за пульсатором и доильными стаканами. Выполнять эти действия нужно, так как от них зависит надежность и качество процесса доения.

Также слабым уровень вакуумного давления может быть потому, что из строя вышел вакуумметр. Для правильного функционирования насоса нужно наладить режим оборотов гайки вакуумрегулятора. Если не сработает, то придется приобрести новый вакуумметр.

Возможно, производительность насоса снизилась за счет того, что износились графитовые или текстолитовые пластины. В таком случае необходимо заменить их на новые.

Засорение шлангов и патрубков тоже часто приводят к снижению уровня вакуума в насосе. Визуально проверьте при хорошем освещении, нет ли засоров. Если вы их обнаружили, то нужно продуть его или промыть водой.

Если вы осмотрели аппарат, но так и не обнаружили причину снижения уровня вакуума, либо же выполнив все указания, работа установки не наладилась, рекомендуем обратиться к специалистам. Если ваша установка износилась, то купить новый доильный аппарат вы всегда сможете в интернет-магазине Cropper

Источник

Монтаж доильного оборудования

Перед началом работы доильное оборудование необходимо собрать. Монтаж устройства не отличается сложностью. Начинать нужно с установки вакуумметра, продев его через резиновое кольцо устройства. Далее продеваются шланги через то же кольцо на корпусе. Облегчить продевание шлангов можно, если подержать их в горячей воде — резина станет более гибкой и податливой. Сосковую резину необходимо поместить в доильный стаканчик так, чтобы выступ кольца на трубке немного выступал над отверстием стаканчика. Следующий шаг — установка на вакуумный кран свободный конец магистрального резинового шланга. Важно, чтобы кран во время установки был закрыт. При помощи регулятора вакуума необходимо довести давление внутри доильного аппарата до 48 кПа. Очень важно, чтобы не было никаких подсосов воздуха. Единственный допустимый подсос воздуха — через специальный шток в вакуумореуляторе. При таком подсосе крышка устройства плотно присасывается к емкости, а сам пульсатор издает характерные рабочие щелчки. Далее следует убедиться в правильной и регулярной пульсации внутри сосковой резины. Проверить это можно так: взять подвесную часть доильной установки, а клапан и шайбу на коллекторе переключить на первое положение. После чего каждый доильный стаканчик поставить вертикально так, чтобы головка была сверху. Если вставить в стаканчик большой палец — можно почувствовать равномерную и не сильную пульсацию. Если имеются нарушение пульсации — необходимо проверить систему на наличие подсосов воздуха.

Присоски для доения

Описание доильного аппарата для коров «Доюшка»

К аппаратной дойке часто прибегают, если в хозяйстве больше 5 коров. Для небольшого по численности хозяйства приобретают несложное оборудование. Оно рассчитано на выдаивание только одной коровы. Стоит оборудование недорого. Производители предлагают рассмотреть доильный аппарат для коров «Доюшка», который уже имеет положительные отзывы от фермеров. Оборудование выпускает «Миасский завод доильного оборудования». «Доюшку» используют для выдаивания не только коров, но и коз, овец и кобылиц.

Описание аппарата «Доюшка» 1ПР

Оборудование создано для малочисленного животноводческого хозяйства. Аппарат способен за 1 ч забрать молоко у 10 голов КРС. Инженеры тщательно продумали конструкцию «Доюшки». В ней нет никаких лишних и сложных деталей. Всё просто и логично. Цена аппарата демократичная.

Весит оборудование 52 кг. Для передвижения приспособлена рама из никелированной стали, которая имеет колёса и ручку. У колёс низкая ось, что снижает риск опрокидывания установки. При хранении стаканы с прилегающими к ним трубками вешаются на ручку рамы. Установка компактная: высота – 78 см, ширина – 39 см, длина 1 м. Аппарат работает от сети 220 В, мощность – 550 Вт. Оборудование предполагает доступ ко всем элементам конструкции.

Двигатель установлен на раме поверх колёс: полностью открыт. Это избавляет его от перегрева и даёт возможность беспрепятственно осмотреть мотор. Двигатель асинхронного типа. От него отходит сетевой шнур. На панели сверху расположена кнопка включения. Передача ременная. Шкив находится на раме: он приводит в действие шатун.

Насос поршневой. Объём 2 л. Поршень совершает движение по вертикали, создавая вакуум. Ритм хода поршня соответствует такту пульсации при доении коровы. В таком ритме телёнок высасывает молоко у кормилицы. Оборудование не предусматривает отдельный блок пульсатора и ресивера, что упрощает конструкцию и делает её дешевле.

Благодаря особому такту насоса, в дополнительном оборудовании необходимость отпадает. Насос работает с частотой 64 пульсации в минуту. Для коровы такой вариант забора молока комфортный. Молоко сцеживается из вымени всё без остатка. Не требуется дополнительная ручная дойка.

Конструкция у насоса разборная. Она состоит из основного корпуса, который сверху и снизу закрывается крышками. Крепление происходит за счёт стержней, которые имеют резьбу. На верхней поверхности укреплён штуцер и клапана. К штуцеру подключается вакуумный шланг. На нижней поверхности предусмотрено отверстия для поршня и шатуна. Поршень имеет кожаную манжету. Благодаря ней соблюдается герметичность в камере. При износе её легко поменять. 1 раз в неделю поршень смазывают маслом.

Для забора молока предусмотрен бидон. Он выполнен из нержавеющей стали. Его объём 22,6 л. Бидон устанавливают на площадку, имеющую округлую форму. Ёмкость защищена от падения бортиками. Она жёстко фиксируется на раме.

Доильный аппарат представлен 4 стаканами. Они выполнены из нержавеющей стали. Для контроля над количеством молока в цилиндрах стаканов имеются прозрачные вставки из пластика. Вставки манжеты и шланги выполнены из чёрной резины. Оборудование лёгкое, доение коровы не вызовет осложнений.

Стаканы и ёмкость для молока необходимо вымывать каждый раз после дойки. Для ухода за оборудованием используют ёршики и щётки. Аксессуары входят в комплект к доильному аппарату. Стоимость оборудования от 18 тыс. руб.

Техническое обслуживание агрегатов для доения

В переносные ведра

За доильными агрегатами АД-100А, ДАС-2Б и 610 «Импульс» с переносными аппаратами «Волга», ДА-2 «Майга» и М-59 для доения коров в стойлах устанавливается ежедневное обслуживание, техническое обслуживание № 1 через каждые 90…100 ч работы и техническое обслуживание № 2 через 270…300 ч работы.

При ежедневном обслуживании

перед доением: проверяют работу источника горячей воды, наличие и температуру охлаждающей воды, состояние крепления узлов и ограждения передач; убеждаются в свободном вращении ротора вакуумного насоса; контролируют уровень масла в масленках насосов и при необходимости доливают масло (в момент запуска вакуумного насоса крышка или клапаны вакуум-баллона должны быть открыты); после запуска проверяют величину вакуума по вакуумметрам после вакуум-баллона и в конце линии. Величина вакуума соответственно должна быть 51 и 47 кПа (380 и 350 мм рт. ст.) для двухтактных доильных аппаратов и 53 кПа (400 и 380 мм рт. ст.) для трехтактных; проверяют комплектность и правильность сборки доильных аппаратов; прополаскивают доильные аппараты в горячей воде для удаления остатков дезинфицирующего раствора и подогрева доильных стаканов; проверяют наличие пульсаций сосковой резины и регулируют винтом частоту пульсаций доильных аппаратов. Для аппарата «Волга» частота пульсаций должна быть 60, для ДА-2 «Майга»-80 и для М-59 «Импульс»-45 пульсаций в минуту.

Во время доения контролируют величину рабочего вакуума и число пульсаций доильных аппаратов, проверяют уровень масла в масленке и температуру кожуха вакуумного насоса (на ощупь рукой).

После каждого доения прополаскивают и моют доильные аппараты, молочные шланги, фильтры и другие устройства. Причем сначала их промывают теплой (не свыше 30°С) водой, затем моющим раствором температурой 55…60°С и, наконец, ополаскивают горячей водой, обеспечивая стекание воды и раствора для просушивания промытых поверхностей и шлангов; перед остановкой вакуумного насоса открывают самый дальний доильный кран для удаления конденсата. Это одновременно предотвращает обратный ход насоса и засасывание масла в вакуум-баллон и вакуум-провод; удаляют накопившееся масло из маслоуловителя.

Раз в день (зимой раз в неделю) дезинфицируют доильные аппараты и все поверхности, соприкасающиеся с молоком, 0,1%-ным раствором гипохлорита натрия или кальция, промывают пробку, прочищают отверстие или клапан коллектора, необходимости доливают масло. Для смазки используют Компрессорное масло 12 ГОСТ 1861-73 или Индустриальное 50 ГОСТ 1707-51.проверяют клапан слива конденсата, наличие масла в масленке насоса и при

При техническом обслуживании № 1

выполняют операции ежедневного обслуживания и, кроме того: смазывают подшипники вакуумного насоса при помощи масленок в крышках, повернув колпачок масленки на 1-2 оборота; при необходимости заправляют масленку подшипников свежей порцией консталина УТ-1, универсальной смазкой УС или УСс; очищают и проверяют регулятор вакуума; разбирают пульсоусилитель моечного стенда; промывают и очищают детали; смазывают маслом поверхность цилиндра и собирают пульсоусилитель. Пульсатор пульсоусилителя регулируют на 12…15 пульсаций в минуту, чистят и осматривают все сборочные единицы доильных агрегатов.

Разбирают доильные аппараты (кроме пульсаторов аппарата М-59 «Импульс»), осматривают детали и чистят их ершами в моющем растворе, а затем в горячей воде, заменяют мембраны коллекторов, сосковую резину и молочные трубки аппаратов, а отработавшие вымачивают в горячем 1%-ном моющем растворе, обезжиривают в 1,5%-ном растворе каустической соды и ополаскивают в воде; проверяют длину сосковой резины (длина отечественной резины должна быть 155 мм, для аппаратов М-59/М-66-165 мм). При необходимости подрезают резину до нормальной длины; группируют сосковую резину по жесткости; собирают, регулируют аппараты и дезинфицируют их в течение 5 мин на стенде.

При техническом обслуживании № 2

выполняют операции технического обслуживания № 1 и, кроме того: промывают вакуум-провод 3%-ным горячим (55…60°С) раствором каустической соды, а затем смывают остатки раствора горячей водой (55…60°С), прочищают доильные краны, клапаны спуска конденсата и регулятор вакуума, оставив на некоторый период краны открытыми для просушки вакуумной линии; устраняют обнаруженные неплотности в соединениях.

Проверяют техническое состояние вакуумных насосов. Осевой зазор (разбег вала) между торцом ротора и крышкой корпуса вакуумного насоса не должен превышать 0,45 мм. При наличии стука или заедания снимают переднюю крышку и тщательно осматривают цилиндр, ротор и лопатки. Выявленные дефекты устраняют. Разбирать насос без крайней необходимости не рекомендуется. Индикатором КИ-4840 или по другим приборам проверяют производительность насоса и герметичность вакуумной линии, проводят профилактический осмотр всей установки, прочищают электродвигатель и пускозащитную аппаратуру, проверяют состояние подшипников электродвигателей и смазывают их (раз в год), проверяют изоляцию двигателей и заземляющие сети. Восстанавливают поврежденную окраску.

Доильный агрегат АДМ-8А

Доильный агрегат АДМ-8А предназначен для машинного доения коров в стойлах, транспортировки выдоенного молока в молочное помещение, пропорционального разделения выдоенного молока между доярами, фильтрации, охлаждения и сбора его в резервуар. Доильный агрегат АДМ-8А-2 предназначен для обслуживания 200 коров, а АДМ-8А-1 – для 100 коров, исполнение 06 – для обслуживания до 100 голов на малых фермах с механизированной промывкой молокопроводящих путей и устройствами подъема ветвей молокопровода и группового учета молока, АДМ-8А-1 исполнение 05 – для обслуживания до 100 голов на малых фермах с механизированной промывкой молокопроводящих путей без устройств группового учета молока и подъема ветвей молокопровода.

Состоит (рис. 3.5) из двух установок 18 (УВУ-60/45); вакуум-провода 1 с арматурой, вакуум-баллоном и регуляторами; доильных аппаратов АДУ-1 (двухтактная модификация); стеклянного молокопровода 3; групповых счетчиков надоя молока 15; молокосборника 13 с воздухоразделителем; молочного насоса 12 (НМУ-6); фильтра молока 14; охладителя молока 16; устройства 4 для подъема концевых петель молокопровода; совмещенного молочно-вакуумного крана для одновременного подключения (отключения) доильного аппарата к молокопроводу и вакуумной линии; индивидуальных счетчиков зоотехнического учета молока 8 (УЗМ-1А); установки для полуавтоматической промывки оборудования 10; шкафа управления; шкафа запасных частей 17; комплектов инструментов; монтажных и запасных частей.

Вакуум-провод изготовлен из стальных труб диаметром 25,4 и 40 мм. Молокопровод состоит из стеклянных и полиэтиленовых труб диметром 45 мм, соединенных муфтами молочно-вакуумных кранов.

1 – вакуумпровод; 2 – переключатель; 3 – молокопровод; 4 – устройство

подъема; 5 – вакуумно-молочный кран; 6 – устройство промывки;

7 – электроводонагреватель; 8 – устройство зоотехнического учета молока (УЗМ-1А);

9 – доильная аппаратура; 10 – автомат промывки; 11 – резервуар молока; 12 – молочный насос; 13 – молокоприемник; 14 – фильтр; 15 – дозатор молока; 16 – охладитель молока;

17 – шкаф запасных частей; 18 – установка вакуумная УВУ-60/45А

Рисунок 3.12 – Доильный агрегат АДМ-8А

Молокоприемник (рис. 3.11, а) предназначен для разделения молоковоздушной смеси и выведения молока или моющего раствора из под вакуумметрического давления. Молокоприемник состоит из рамы 21, к которой прикреплены молокосборник 9 с поплавковым датчиком, предохранительной камеры 17, молочного насоса 21 и блока управления молочным насосом 18. На блоке управления находится кнопка 19 ручного управления молочным насосом.

Над крышкой 11 молокосборника установлен распределитель 12. К верхнему штуцеру распределителя подсоединяется шланг для промывки предохранительной камеры и охладителя.

Воздух из молокосборника отсасывается через предохранительную камеру и вакуумпровод. На нижней части молокосборника установлен молокопровод 2, имеющий два штуцера: большой – для отвода молока к насосу 21 и малый – для отсоса моющей жидкости из предохранительной камеры 17 при промывке.

а) б)

а – молокоприемник АДМ.24.000 (М919)

: 1 – поплавковый датчик; 2 – молокоотвод;

3 – колпачок защитный; 4 – переходник; 5 – шланг; 6 – поплавок; 7 – молокоотвод;

8 – уплотнитель; 9 – молокосборник; 10 – разбрызгиватель; 11 – крышка;

12 – распределитель; 13 – шланг; 14 – кран; 15 – муфта; 16 – вакуумпровод;

17 – предохранительная камера; 18 – блок управления молочным насосом;

19 – переключатель; 20 – рама; 21 – молочный насос;

б – предохранительная камера

: 1 – поплавок; 2 – камера; 3 – шток; 4 – гнездо клапана;

5 – разбрызгиватель; 6 – крышка; 7 – вакуумпровод

Рисунок 3.13 – Оборудование молочной

Во время доения и промывки вакуумный кран 14 открыт. Вакуум из вакуумпровода 16 распространяется в предохранительную камеру 17, молокосборник 9 и далее в молокопровод 7. Молоко при доении (моющий раствор при промывке) из молокопровода 7 поступает в молокосборник 9 и накапливается в нем. По мере заполнения молокосборника молоком или моющим раствором поплавок 6 с магнитом всплывает, соединяет магнитоуправляемые контакты и подает сигнал в блок 18 управления молочным насосом 21, который включает насос для откачки порции молока или моющего раствора. Датчик включения молочного насоса работает так, что определенная порция молока всегда находится в молокоприемнике, предотвращая попадание воздуха в молочный насос.

При аварии молочного насоса (переполнение молокоприемника) жидкость (молоко или моющий раствор) из молокосборника засасывается в предохранительную камеру. При заполнении предохранительной камеры, имеющийся в ней поплавок 1 всплывает и через шток 3 перемещает в гнезде 4 клапан, прекращая доступ вакуума из вакуумпровода 7 в молокосборник, и далее в молокопровод, а значит, прекращается процесс доения (промывки) (рис. 3.11, б). Закрывают вакуумный кран 14 (рис. 3.11, а), нажимают кнопку на блоке 18 управления молочным насосом 21. Молоко или моющий раствор откачивается из молокоприемника и одновременно вытекает из предохранительной камеры, поплавок 1 (рис. 3.6, б) опускается и открывает вакуумпровод 7.

Автомат промывки (рис. 3.12) состоит из бака 3, блока управления 15 с дозирующим устройством 14 и блока вентилей подачи холодной и горячей воды.

1 – сливная труба; 2 – переходник; 3 – бак; 4 – чаша; 5 – кран пневматический;

6 – пробка; 7 – шланг; 8 – капроновый шнур; 9 – шланг; 10 – выключатель электросети; 11 – клапан обратный; 12 – устройство дозирующее; 13 – блок управления;

14 – кран холодной воды; 15 – кран горячей воды; 16 – переходник; 17 – поплавковый регулятор; 18 – распределитель

Рисунок 3.14 – Автомат промывки АДМ23.000 (М884А)

В баке 3 размещены: пневмокран 6 для переключения направления моющей жидкости (на циркуляцию или канализацию) и поплавковый регулятор 17 уровня жидкости в баке.

Блок управления 13 проводит автоматический процесс промывки по установленной программе с помощью командного прибора, валик которого выведен снаружи ящика управления. На выведенном конце валика закреплен указательный диск, по которому можно наблюдать за состоянием промывки.

Режимом работы системы автоматической промывки управляет командный прибор, подающий команды через клапанную коробку (электромагнитные клапаны) на исполнительные механизмы: дозирующие колбы и силовые камеры кранов.

Для включения автоматической системы промывки устанавливают заданный режим работы ручным переключателем программ и нажимают кнопку со световой сигнализацией. При этом подается напряжение на электродвигатель привода командоаппарата. Вал командного прибора делает один оборот за 66 мин. Установленные на валу 10 дисков имеют кулачки различной формы, которые воздействуют на микропереключатели, подающие напряжение в обмотку электромагнитных вентилей, обеспечивающих подключение к вакуум-магистрали соответствующих силовых камер кранов или дозирующих емкостей для моющих растворов. Во избежание перелива жидкостей из бака 3 отсасывание воздуха из силовых камер клапанов холодной 14 и горячей 15 воды осуществляется не непосредственно, а через запорное устройство 17 поплавкового регулятора на баке. При заполнении бака жидкостью поплавок всплывает, силовая камера соединяется с атмосферой, и клапан под действием пружины закрывается, прекращая, таким образом, поступление жидкости в систему.

Дозирующая емкость 12 представляет собой стеклянную градуированную колбу вместимостью 4,5 л. Сверху и снизу колба закрыта резиновыми крышками. В верхнюю крышку входит штуцер вакуумного шланга. В нижней крышке установлены штуцера всасывающего и выпускного шлангов. На нижний конец выпускного штуцера надет шланг с обратным клапаном, конец которого опущен в ванну. Заполнение дозирующего устройства происходит ручным способом, открывая кран на вакуумпроводе. При этом моющий концентрат засасывается в стеклянную емкость. При закрытии крана концентрат поступает в чашу 4.

При использовании порошкообразных моющих средств его необходимо засыпать непосредственно в чашу 4.

Программа промывки делится на две части: преддоильное полоскание и промывка после доения.

Во время преддоильного полоскания происходит:

– пуск холодной воды в бак;

– регулировка уровня воды;

– засасывание воды через патрубки распределителя и доильные аппараты в молокопровод и далее через дозаторы в молокосборник, откуда вода молочным насосом чрез пневмокран бака выводится в канализацию.

После преддоильного полоскания программный процесс промывки прерывается (лампочка гаснет) и можно начинать доение.

Во время последоильной промывки происходит:

– прополаскивание молокопроводящих путей теплой водой (холодное + горячее);

– циркуляционная промывка: в камеру пневмокрана подается вакуум, кран переключается и жидкость циркулирует обратно в бак через чашу моющего концентрата. Смешиваясь с дозированным в чаше концентратом, жидкость переливается через края чаши обратно в бак;

– прополаскивание молокопроводящих путей в конце цикла промывки: в бак подается теплая вода, проходит через доильный аппарат и сливается в канализацию;

– просушка молокопроводящих путей при помощи засасывания воздуха;

– кратковременное включение молочного насоса в конце просушки для удаления остатков воды из молокосборника;

– выключение вакуумной установки и командного прибора.

В случае неполадок для ручного управления пневмокраном бака служит шланг 7 с пробкой 6. Для переключения пневмокрана в положение «Циркуляция» необходимо отсоединить шланг 9 от пневмокрана и на штуцер надеть шланг 7, предварительно сняв пробку 6, которую вставить в свободный конец отсоединенного шланга.

При переключении пневмокрана в положение «Слив» все операции повторить в обратной последовательности.

Для отключения автомата промывки при аварийной ситуации служит выключатель 10.

Для автоматического учета молока предназначен групповой счетчик молока объемного типа СМГ-1 (АДМ-52.000-01). Он состоит из изготовленных из прозрачной пластмассы приемной 7 мерной 10 и камер (рис. 3.13), поплавка 8, клапана 9, трубки 6, счетного механизма 2 и соединительных шлангов. Приемная камера отделена от мерной перегородкой с отверстием, перекрываемым клапаном 9.

Работает счетчик следующим образом. Поступающее из молокопровода молоко заполняет мерную камеру 10 и далее накапливается в приемной камере 7. Поплавок 8 всплывает, перемещая вверх трубку 6 и клапан 9, который отсекает мерную камеру от приемной.

Одновременно через калиброванное отверстие 5 и трубку 6 мерная камера соединяется с атмосферным воздухом, под действием которого молоко из мерной камеры по шлангу 11 поступает в молокоприемник 1. После опорожнения мерной камеры поплавок под собственным весом опускается вниз, молоко заполняет мерную камеру и цикл повторяется вновь. При каждом перемещении трубки 6 отверстие 5 оказывается то в зоне атмосферного давления, то в зоне вакуума, которые передаются в гофрированную трубку 3, которая, сжимаясь и разжимаясь, приводит в действие через тягу сумматор 2, который указывает количество прошедшего через счетчик молока в килограммах.

Для регулирования точности показаний счетчика необходимо перемещать шланг 11 вдоль оси счетчика. Перемещение шланга на 7 см изменяет показание счетчика на 1 %. Опорожнение мерной камеры от остатков молока после каждой дойки осуществляется поднятием трубки 6 вверх рукой.

Устройство зоотехнического учета молока УЗМ-1А предназначено для измерения количества молока при зоотехническом контроле удоя от 1 до 15 кг от одной коровы и отбора молока для определения его качества при доении на доильных установках при температуре окружающего воздуха от+5°С до+40°С. Цена деления шкалы мензуры 0,1 кг.

а — период наполнения мерной камеры; б — период опорожнения мерной камеры

1 – молокоприемник; 2 – счетный механизм; 3 – гофрированная трубка; 4 – шланг;

5 – калиброванное отверстие; 6 – трубка; 7 – корпус; 8 – поплавок; 9 – клапан;

10 – мерная камера; 11 – шланг

Рисунок 3.15 – Схема работы дозатора молока АДМ — 52.000

Устройство (рис. 3.9) состоит из колпака 5, разделителя 6, камеры 15 и мензуры 12.

Колпак 5 образует приемную камеру 1, которая заполняется молоком через патрубок Р. Отвод молока происходит через патрубок И. Колпак 5 имеет канавку Г для установки хомута, при помощи которого устройство может закрепляться на доильной установке.

Разделитель 6 отделяет камеру I от камеры II и имеет трубки В, Д Т и отверстие Ж.

Трубка В предназначена для отвода воздуха из камеры II, а трубка Д — для отвода молока из камеры Н. На ней закреплен наконечник с двумя отверстиями Б и Л. Трубка Т предназначена для отвода определенной части молока в мензуру 12. Колпак 5 прижат к камере 15 дугой 1.

При работе устройство устанавливается между доильным аппаратом и молокопроводом, при этом молочный шланг от доильного аппарата подсоединяется к патрубку Р, а от патрубка И устройство присоединяется к молокопроводу.

Молоко с воздухом из доильного аппарата через отверстие патрубка Р (рис. 3.14, а) поступает в приемную камеру I и далее через отверстие Ж в камеру II, заполняя ее. Воздух, засасываемый в приемную камеру I, устремляется в ее верхнюю часть, а воздух, поступающий через отверстие К в отмерную камеру II, устремляется по воздушной трубке «В» в камеру I, из которой через патрубок И отсасывается в молокопровод. По мере наполнения камеры II поплавок 18 всплывает и перекрывает отверстие Ж с трубкой В (рис. 3.14, б). Воздух, поступающий через К, создает в камере повышенное давление по сравнению с камерой I. Под действием этого давления поплавок 18 плотно прижимается к отверстию Ж, и молоко вытесняется по трубке Д. В верхней части трубки Д имеется сужение, поэтому здесь создается повышенное давление молока на стенки трубки Д и через калиброванное отверстие Л и трубку Т примерно 2 % от общего количества молока подается в мензуру 12.

а) б)

а — схема работы при заполнении камеры II молоком;

б — схема работы при опорожнении камеры II

Рисунок 3.16 – Схема работы устройства зоотехнического

учета молока УЗМ-1А

Остальное молоко через верхнее отверстие Б поступает в патрубок И и отсасывается в молокопровод.

Как только молоко опрожнится, из камеры II, через трубку Д начинает отсасываться воздух, поступающий через отверстие К. Давление в камере II выравнивается с давлением в камере I, поплавок 18 под действием своей массы перемещается вниз, и при продолжении поступления молока вышеописанный процесс повторяется.

По окончании доения для удаления остатков молока из камеры II, открывают клапан 14, впущенный атмосферный воздух прижимает поплавок 18 к седлу и молоко вытесняется по трубке Д.

После выдаивания коровы мензура снимается, струя воздуха поднимает клапан 2, перекрывается отверстие выхода воздуха. Воздух, подсасываемый через калиброванное отверстие «Л» (рис. 3.16), очищает его от сгустков молока.

Показание устройства отсчитывается по рискам шкалы мензуры.

Работа доильного агрегата включает следующие этапы: подготовку доильной установки к доению, подготовку вымени к доению и установке доильных аппаратов на соски; доение; измерение количества молока, выдоенного от каждой коровы (при контрольных дойках); транспортирование молока в молочное отделение, измерение молока, надоенного от 50 коров; фильтрацию и охлаждение молока; подачу молока в емкости для хранения; промывку и дезинфекцию доильной установки.

Схема работы доильного агрегата при доении представлена на рис. 3.17, а.

а — в режиме доения; б — в режиме промывки:

1– доильный аппарат; 2 – вакуумпровод; 3 – молокопровод; 4 – молочновакуумный кран; 5 – предохранительная камера; 6 – сумматор; 7 – главный вакуумрегулятор;

8 – разделитель; 9 – вакуумный насос; 10 – вакуумметр; II – вакуумный баллон;

12 – охладитель молока; 13 – резервуар молока; 14 – муфта; 15 – фильтр;

16 – молочный насос; 17 – молокоприемник; 18 – дозатор молока; 19 – переключатель;

20 – автомат промывки; 21 – электроводонагреватель; 22 – моечная головка;

23 – клапан горячей воды; 24 – клапан холодной воды; 25 – бак;

26 –дозатор моющего концентрата

Рисунок. 3.17 – Схема доильного агрегата АДМ-8А

Движок разделителя 8 во время дойки закрывает сечение молокопровода, разделяя его на две равные части. Молоко из вымени коровы под действием разряжения из вакуум-провода 2 при такте сосания поступает в подсосковую камеру доильного стакана, далее через коллектор и молочно-вакуумный кран 4 – в молокопровод 3. Через главный вакуум-регулятор 7 в молокопровод попадает воздух, тем самым, улучшая транспортировку молока. Молочно-воздушная смесь, перемещаясь по молокопроводу через переключатель 19, поступает в дозатор молока 18. При этом происходит отделение молока от воздуха.

В дозаторе молоко измеряется порциями в 1 л и регистрируется в сумматоре 6. Из измерителя объема молоко подается в молокоприемник 17. В молокоприемнике происходит отделение молока от воздуха. Воздух вакуум-насосом 8 через предохранительную камеру 5, вакуум-регулятор 10, вакуум-балон 11, отсасывается из молокоприемника и выбрасывается через глушитель в атмосферу.

Молоко молочным насосом 16 прокачивается через фильтр 15 и пластинчатый охладитель 12 в танк 13 для хранения молока. Молочный насос НМУ-6,0 работает в автоматическом режиме. По мере заполнения молокоприемника 17 молоком поплавок с магнитом всплывает, соединяет магнитно-управляемые контакты, тем самым подавая сигнал на пульт управления молочного насоса, который включает насос для откачки порции молока. При отказе в работе автоматики молокоприемник заполняется молоком, и молоко засасывается в предохранительную камеру. При заполнении предохранительной камеры имеющийся в ней поплавок всплывает, перекрывая путь отсоса воздуха из молокоприемника, а, следовательно, и из молокопровода, тем самым сигнализируя об аварийном положении. При выключении вакуумного насоса молоко вытекает из предохранительной камеры через клапан спуска.

Для поддержания в молокопроводе постоянного уровня разряжения величиной 50 кПа служат главные вакуум-регуляторы 7. Вакуум-регулятор крепится на вакуум-проводе и присоединяется к молокопроводу при помощи резинового или полихлорвинилового шланга. В стакан главного вакуум-регулятора заливается растительное масло, в остальные – моторное. Работа регулятора при пониженном или повышенном уровне масла, а также применение других сортов масла категорически воспрещается. Для контроля величины подсоса воздуха через вакуум-регулятор служит индикатор. Оптимальный режим транспортирования молока достигается при показании индикатором величины подсоса воздуха в пределах 5…7 нм3/с (между первым и вторым делениями).

Схема работы агрегата при промывке молокопровода и доильного оборудования представлена на рис. 3.17, б.

При подготовке доильного агрегата к промывке необходимо: закрыть кран охлаждающей воды; закольцевать молокопровод 3, для чего движок разделителя 8 перевести в положение «открыто»; для предотвращения попадания промывочной жидкости в масло главных вакуум-регуляторов и подсоса воздуха через них, отсоединить соединительные краны подсоса воздуха через главные вакуум-регуляторы; переключатель 19 установить в положение «промывка»; отключить сумматор, переключатель программы шкафа управления перевести в положение I, отсоединить молочный шланг охладителя от фильтра, вынуть фильтрующий элемент, шланг от охладителя 12 соединить через муфту 14 с молокоприемником 17, соединить шланг крана циркуляционной промывки с корпусом фильтра через муфту, молочный шланг вынуть из танка и установить на переходник, доильные аппараты 1 повесить на коллекторную трубу, соединить доильные стаканы с устройством промывки, резиновые шайбы на коллекторах установить в положение «Промывка», проверить наличие моющего и дезинфицирующего концентратов в емкостях (бидоне), проверить уровень масла в вакуумной установке и в случае необходимости долить его; включить вакуумный насос и автомат промывки 20, после заполнения бака водой открыть вакуумный кран над молокоприемником 17.

Далее процесс промывки будет протекать автоматически. Моющая жидкость промывает молокопровод и молочное оборудование следующим образом. Из бака 25 моющий раствор под действием разряжения направляется по двум линиям промывки: 1) на промывку всего основного оборудования; 2) на промывку охладителя молока.

Путь движения раствора в первом направлении: бак 25 → промывочное устройство → доильный аппарат 1 → молокопровод 3 → переключатель 19 → измеритель объема 18 → молокоприемник 17 → молочный насос 16 → фильтр 15 → муфта → бак 25.

Во втором направлении: бак 25 →переходник →охладитель 12 →муфта →молокоприемник 17 →молочный насос 16 →фильтр 11 →муфта →бак 25.

В зависимости от программы промывки кран циркуляционной промывки может направлять поток моющей жидкости не в бак, а в канализацию.

Основные технические данные агрегатов АДМ-8А представлены в табл. 3.4.

Таблица 3.4

Технические данные доильных агрегатов АДМ-8А

| Наименование показателя и единица измерения | значение | |

| АДМ-8А-2 | АДМ-8А-1 | |

| Пропусканная способность за 1 ч сменного времени при условии обслуживания агрегата доярами V категории, соответствия коров «Правила машинного доения» и наличия в стаде не более 10 % коров с продолжительностью доения более 8 мин., короводоек/ч, не менее | 112 | 56 |

| Максимальная величина обслуживаемого стада, коров | 208 | 104 |

| Максимальное количество одновременно доящихся коров | 16 | 8 |

| Максимальное количество мест подключения доильных аппаратов, шт | 104 | 52 |

| Масса, кг | 2700 | 1350 |

| Установленная мощность, кВт | 8,75 | 4,75 |

| Максимально допустимая длина петли молокопровода закольцованной линии (от молочной до молочной), м | 200 | |

| Число вакуумных насосов, шт | 4 | 2 |

| Производительность одного дояра, коров/ч | 22*…29** | 22*…29** |

| Численность обслуживаемого персонала, чел | 4 | 2 |

| * — при работе с двумя аппаратами ** — при работе с тремя аппаратами ⇐ Предыдущая4Следующая ⇒ | ||

Руководство по эксплуатации аппарата «Доюшка»

Производитель осуществляет доставку оборудования в сборном или разборном состоянии. Прилагаются схемы и описание сборки аппарата.

Их необходимо изучить, прежде чем приступить к монтажным работам:

После сборки оборудования, проверяется его работа. Мотор подключается к сети, нажимается кнопка запуска. Аппарату необходимо дать поработать вхолостую. Тестирование проводят в течение 5 мин. Если нет посторонних звуков, слышен только шум мотора, то сборка оборудования совершена правильно.

Перед использованием оборудования необходимо его промыть. Внешние поверхности всех элементов: бидон, стаканы, шланги моют под тёплой проточной водой. Стаканы и молочные трубки изнутри промывают отдельно. Для этого необходимо приготовить чистое ведро с горячей водой и дезинфицирующим раствором.

Жидкость из ведра будет проходить через стаканы по молочной магистрали. Таким способом промывают внутренние поверхности аппарата. Вода из ведра будет выкачиваться, и попадать в бидон. При необходимости промывание осуществляют большим количеством воды. После промывки оборудования необходимо ополоснуть его чистой водой, чтобы смыть моющее и дезинфицирующее средство. Доильный аппарат вешают на ручку рамы для просушки. После просушки приступают к доению коров.

Инструкция по доению аппаратом «Доюшка»

Перед дойкой необходимо подготовить не только оборудование для доения. Но и вымя коровы. Его вымывают, высушивают и массируют. Разминают все доли молочной железы. Это ускорит процесс лактации и позволит оборудованию забрать всё молоко из вымени. Несколько капель сдаивают в отдельную кружку. Как надевают стаканы на соски молочной железы?

| № | Полезная информация |

| 1 | Снимают доильный аппарат. Удерживают его стаканами вниз: при таком положении вакуум создаваться не будет |

| 2 | Выжидают 1 мин. За это время вакуумметр покажет, что в бидоне создаётся разряжение. Оптимальное давление 0,04-0,45 МПА |

| 3 | Отрегулировать давление можно с помощью регулятора, который находится на крышке бидона |

На вымя надевают поочерёдно все стаканы. Для этого пережимают трубку молочной магистрали. Поднимают 1 коллектор вверх, остальные находятся внизу. Подносят его к вымени, направляя в него указательным пальцем сосок. Коллектор захватывает его. Подобным образом присоединяют все стаканы. Расправляют молочную магистраль. Начинается забор молока. Процесс контролируется через окошки в стаканах.

Если в стакане нет молока, то дойка закончена. Коллекторы отсоединяют по следующей схеме:

Открывают крышку бидона, доильный аппарат вешают на ручку рамки. После дойки соски обрабатывают дезинфицирующей жидкостью. Её наливают в стакан и опускают каждый сосок. Высушивают вымя салфеткой, смазывают питательным кремом. Молоко при необходимости выливают из бидона в другую ёмкость. Закрывают бидон крышкой и перемещают установку к другой корове. После окончания дойки всех коров, оборудование вымывают, дезинфицируют и высушивают. Оно готово к следующему процессу забора молока.

Источник

Технические данные и комплектация

Доильное устройство ад-02 фермер поставляется в следующей комплектации:

- Емкость для молока объемом в двадцать литров,

- Шланг для подачи молока в емкость,

- Пульсатор,

- Коллектор,

- Доильные стаканы,

- Расположенный на крышке шланг с переходным штуцером,

- Запасные части.

Технические данные:

- Доение до 8 буренок с трехминутным интервалом,

- Работа от обычной электрической сети,

- Двигатель, мощностью 750 Вт,

- Вес устройства — сорок килограмм,

- Параметры: 80х43х65 см.

Аппарат оснащен специальным тепловым реле, предохраняющим двигатель от возможных перепадов напряжения и перегрева.

Инструкция по эксплуатации поршневых доильных аппаратов «ДОЮШКА»

Перед тем как приступить к эксплуатации изделия необходимо внимательно изучить данное руководство. Обратите внимание на электробезопасность! Не прокладывайте электролинию по полу коровника. Обеспечите подвод шнура электропитания согласно схеме на рисунке 1.

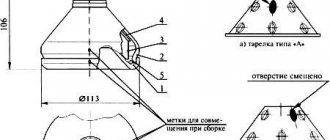

Рис. 1

Зафиксируйте подвижную часть кабеля к металлическим кольцам с помощью изоляционной ленты, проденьте стальную проволоку либо трос сквозь кольца и зафиксируйте его под крышей коровника, это позволит вам свободно и удобно перемещать доильную установку.

1. Назначение изделия

Поршневая доильная установка «ДОЮШКА» надежна, экономична и проста в эксплуатации. Данный агрегат широко применяется для машинного доения коров в частных хозяйствах и небольших животноводческих фермах. Для достижения стандартов в области гигиены и качества молока, получения максимальной отдачи от коровы и предотвращения мастита и иных болезней, пользователю необходимо обладать определенными знаниями о механизме работы доильной установки, понять, как ее правильно использовать, для чего необходимо ВНИМАТЕЛЬНО ОЗНАКОМИТЬСЯ С ИНСТРУКЦИЕЙ!

ДОЕНИЕ КОРОВ

5.1 После включения установки необходимо расположить доильную аппаратуру так чтобы металлический разветвитель вакуума для пульсации находился выше, чем молокоприемник. Стаканы свисают вниз. Стрелка вакуумметра начнет движение. ВНИМАНИЕ: На доильной аппаратуре крючки для подвески на ручку с двух сторон (второй крючок для промывки) если расположить доильную аппаратуру патрубками коллектора книзу, то вакуум набираться не будет. Спустя минуту величина разряжения на вакуумметре должна достигнуть 0,04-0,045 МПа. Если величина разряжения слишком высокая или низкая, необходимо корректировать ее с помощью регулировочного клапана на молокоприемнике до значения 0,04-0,045 МПа.

5.2 Перед началом доения необходимо вымыть вымя теплой водой и сделать массаж 2-3 раза сжав рукой каждый сосок, затем можно установить доильные стаканы и приступить к доению, как показано на рисунках 6 и 7.

5.3 Для подключения доильной аппаратуры встаньте сбоку коровы, одной рукой возьмите молокоприемник так чтобы вакуумные патрубки и их металлический разветвитель находились сверху, а стаканы свободно свисали вниз. Другой рукой вы должны быстро надеть стаканы на соски по очереди один за другим как показано на рисунке 8. Во время операции лучше держать молочный патрубок одеваемого стакана с S-изгибом чтобы предотвратить попадание атмосферы в стакан.

ДОЕНИЕ КОЗ, ОВЕЦ, ЛОШАДЕЙ

5.6 Для набора вакуумметрического давления системой при использовании доильной аппаратуры для коз нужно переключатели на доильных стаканах привести в нижнее (углубленное положение, при котором металлическая шайба внутри полностью перекрывает попадание воздуха из атмосферы) при включении аппарата убедитесь, что все шайбы присосались иначе воздух будет подсасывать постоянно и аппарат на наберет нужное разряжение. Рекомендуем использовать 2 ложных соска в качестве пробок для исключения попадания воздуха из атмосферы в систему при наборе вакуума перед доением.

5.7 Для доения коз достаточно величины разряжения 0,35-0,4 МПа, для регулировки вакуума используйте регулировочный винт на крышке бидона.

5.9 Для сброса вакуума в доильных стаканах при окончании доения нужно переключатели на доильных стаканах привести в нижнее положение, закрыв «подачу вакуума» либо сбросить общее вакуумметрическое давление в системе отключив насос и выкрутив регулировочный винт на крышке бидона.

6. Очистка и дезинфекция доильной установки

6.1 После окончания доения необходимо закрыть крышку бидона, смыть гряз с доильной аппаратуры чистой водой, как показано на рисунке 13. Вложить очищенную аппаратуру в ведро с горячей водой или дезинфицирующей жидкостью и запустить вакуумную установку. Промыть таким образом несколько раз доильную аппаратуру, шланги и бидон, в конце промыть все чистой водой для того чтобы смыть остатки дезинфицирующей жидкости, как показано на рис. 14.

Рис. 13 Рис. 14

6.2 Спустя неделю после использования доильной установки необходимо демонтировать молокоприемник, бидон и набор стаканов и щеткой полностью очистить их. Повторять данную операцию еженедельно.

7. Проверка, обслуживание и ремонт.

7.1 Каждые 750 часов работы вакуумной установки необходимо заменять смазочное масло в редукторе (0,4 кг нигрола №40)

7.2 Каждую неделю необходимо разбирать вакуумный насос, растягивать кожаную чашу поршня и смазывать маслом, для снижения трения и улучшения герметизации насоса. При сборке обратите внимание на правильность установки прокладки между корпусом насоса и крышкой.

7.3 Для увеличения срока службы сосковой резины желательно раз в месяц менять комплект вкладышей. Обезжирив и высушив обменный набор вкладышей, хранить его в тени, чтобы резина находилась в хорошем состоянии. По истечении месяца снова заменить комплекты вкладышей. Перед их монтажом необходимо убедиться нет ли на резине трещин, деформаций и других повреждений. Обнаружив данные явления необходимо заменить комплект на новый.

7.4 Периодически осматривайте шланги другие резиновые части установки, обнаружив трещины, заменяйте эти части.

8. Правила хранения

8.1 Транспортировку и хранение изделия осуществлять в индивидуальной таре.

8.2 Хранить агрегат следует в сухом помещении.

8.3 Изделие не содержит драг металлов, вредных веществ и компонентов, и подлежит утилизации после окончания срока эксплуатации организацией «Вторчермет».

9. Определение неисправностей и методы их исключения

a. ослабление соединений между двигающимися деталями и частями

б. Нет смазки между двигающимися частями

a. Проверить и плотно протянуть соединения, между двигающимися частями

б. Добавить масло или смазку в нужное место

а. Слабое прижатие поршня, отсутствие смазки и утечка воздуха между поршнем и корпусом насоса

б. Утечка воздуха ввиду неправильного прижатия уплотнительного кольца на верхней крышке поршневого насоса

в. Доильная аппаратура и шланги имеют трещины, плохое уплотнение и утечка воздуха в местах соединения, либо слабое уплотнение прокладки крышки бидона

г. Износ резиновой прокладки регулировочного клапана либо клапана на крышке бидона, количество утечки воздуха слишком большое

д. буксование двигателя, скорости оборотов не хватает для обеспечения нормальной пульсации, частота пульсации низкая

е. Пожелтение стальной дроби клапана на крышке бидона для молока и крышке поршневого насоса

a. Открыть верхнюю крышку поршневого насоса, снять (банку) корпус насоса, руками растягивать в стороны края чаши из бычьей кожи, смазать ее маслом и запустить насос на холостом ходу на 3-5 минут

б. Открыть верхнюю крышку поршневого насоса, намазать немного масла на уплотнительное кольцо, установить его на точное место для обеспечения герметичного уплотнения между прокладкой и верхней крышкой банки

в. Поверить резиновые части доильной аппаратуры и шланги на наличие повреждений, обнаружив трещины, вовремя заменить на новые. Проверить места соединений и при наличии утечки установить трубку более плотно чтобы ликвидировать утечку

г. Заменить новой деталью

д. Проверить электродвигатель и вовремя исключить неисправности, сморите методы приведенные ниже

е. Демонтировать стальную дробь, отчистить ржавчину на ней и в теле клапана, установить шарик на место

a. величина разрежения и нагрузка на двигатель слишком большая

б. Ослабление ремня

в. Попадание масла на шкивы и ремень

a. регулировать приемный клапан, впустить воздух, чтобы величина разрежения достигла стандарта

б. Натянуть ремень путем перемещения основания двигателя.

в. Протереть и просушить ремень и шкивы, смазать ремень веществом повышающим трение.

| Описание неисправности | Причина неисправностей | Методы исключения |

| Возникновение необычного звука | ||

| Величина разряжения слишком высокая | a. неисправность регулировочного клапана | a. вывернуть регулировочный клапан, прочистить вырез на резьбе клапана и установить на место |

Ведомость деталей и частей на монтажной схеме №2

Вакуумные насосы

При износе ротора, корпуса, лопаток снижается качество работы насоса из-за увеличения зазоров: осевого — между ротором и крышками, радиального — между лопатками ротора и корпусом и зазором между лопатками и пазами ротора. Увеличение осевого зазора вызывает также расход смазки. Если эффективность работы насоса снижается более чем на 25%, его следует ремонтировать.

Насосы РВН-40/350 и ФЦ-40/130 разбирают и собирают на стенде 8731. Для выпрессовки подшипников из крышек используют упор и комплект оправок. При разборке вакуумных насосов УВБ 02.000 на поворотный стол стенда устанавливают специальную площадку.

Осевой зазор между крышками насоса и ротором допускается не более 0,45 мм. При износе более 0,2 мм внутренние поверхности крышек шлифуют. Торцы ротора, изношенные более чем на 0,2 мм, шлифуют на один из четырех ремонтных размеров (через 0,5 мм). Биение ротора более 0,04 мм устраняют правкой. При зазоре между пазом и лопаткой более 0,1 мм пазы фрезеруют до одного из трех ремонтных размеров (через 0,1 мм). Отклонение от параллельности паза относительно оси ротора допускается не более 0,08 мм на длине ротора.

Лопатки выбраковывают при износе более чем на 0,2 мм по длине и 0;1 мм по толщине, наличии повреждений вследствие заклинивания ротора.

Наибольший износ корпуса насоса наблюдается в зонах, прилегающих к всасывающему и выхлопному окнам. При износе более 0,25 мм внутреннюю поверхность растачивают и хонингуют на один из шести ремонтных размеров (через 0,5 мм).

Длина текстолитовых лопаток должна соответствовать длине ротора. Поэтому новые лопатки укладывают в пазы ротора и подгоняют под необходимый размер по длине одновременно с обработкой торцовых поверхностей ротора или фрезеруют отдельно. При обработке торцов лопаток надо строго соблюдать перпендикулярность их сторон. Несоблюдение перпендикулярности может привести к перекосу и заеданию лопаток в пазах ротора или защемлению их между боковыми крышками.

В вакуум-регуляторе изнашиваются соединения гнездо корпуса — тарелка клапана. При малых износах герметичность клапана восстанавливают притиркой, при больших — гнездо клапана подторцовывают до получения острых кромок, а клапан заменяют.

После сборки производят обкатку и испытание насоса на стенде КИ-9116 или 8719, проверяют подачу насоса при остаточном давлении 48±2 кПа и предельное остаточное давление.